一、金属矿山核心设备与生产体系

金属矿山是以开采含铁、铜、铅锌、金等金属元素的矿石为主的生产系统,其核心设备可分为以下三大类:

1. 开采设备:包括露天开采的液压挖掘机、井下开采的凿岩台车、竖井提升系统(如箕斗、罐笼),以及保障安全的通风、排水、监测监控等六大系统。

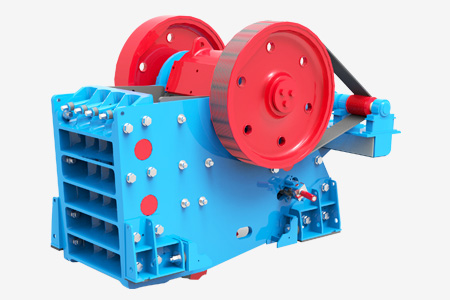

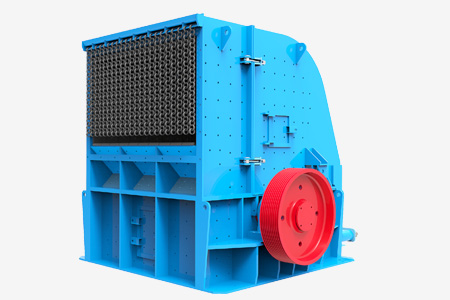

2. 破碎筛分设备:粗碎多采用颚式破碎机(处理硬度高、大块矿石)或旋回破碎机(适用于大规模连续生产);中细碎则选用反击式破碎机(中低硬度矿石)或圆锥破碎机(高硬度物料精密破碎)。

3. 选矿设备:涵盖球磨机、浮选机、磁选机等,用于矿石提纯和金属分离。

二、破碎机选型策略:匹配需求优化效率

根据矿石特性与生产目标,破碎机选择需遵循以下原则:

1. 粗碎阶段:优先选用颚式破碎机(抗压强度≤320MPa的矿石)或旋回破碎机(处理量>1000t/h的大型矿山),例如铁矿、铜矿等金属矿山的初级破碎场景。

2. 中细碎阶段:

反击式破碎机:适合中等硬度矿石(如铅锌矿),破碎比大、成品粒形优,但对含黏土量高的矿石适应性差。

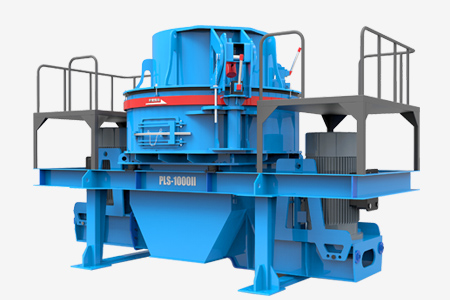

圆锥破碎机:适用于高硬度物料(如花岗岩伴生矿),能耗低、自动化程度高,可精准控制出料粒度。

三、破碎物料应用场景与行业价值

经破碎筛分后的金属矿石主要流向三大领域:

1. 冶金工业:作为炼铁、炼钢、电解铜等流程的原料,例如铁精粉直接用于高炉冶炼。

2. 建材制造:硬度较高的破碎物料(如玄武岩、花岗岩)可加工为混凝土骨料、铁路道砟等,支撑基建项目需求

3. 化工与新材料:稀有金属矿石(如钼、钨)用于催化剂、合金材料生产,推动高端制造业升级。

行业优势凸显:

资源高效利用:尾矿和废石资源化技术可将利用率提升至60%以上,减少生态足迹;

智能化升级:物联网与大数据技术的应用(如设备状态实时监测系统)使故障率下降30%,运维成本降低25%;

绿色转型:干式变压、节能破碎设备在矿山普及,助力“双碳”目标实现。

四、未来趋势:协同创新与可持续发展

2025年,金属矿山行业将加速整合资源,通过 “设备-工艺-管理”三维创新应对挑战:

设备端:研发耐腐蚀、低磨损材料(如复合陶瓷锤头)延长破碎机寿命;

工艺端:推广高压辊磨、超细碎技术,降低选矿能耗;

管理端:构建矿山全生命周期数字化平台,实现资源开采与环境保护的动态平衡。

结语:金属矿山设备与破碎工艺的持续革新,不仅提升了资源开发效率,更通过循环经济模式为行业注入绿色动能,成为支撑国家战略资源安全的核心力量。