近年来,由于地质条件恶化及采煤机械化程度的提高,原煤中粗煤泥含量逐渐增多。目前选煤厂分选工艺多采用分级入选工艺,即原煤经分级得到各个粒级入料,不同粒级原煤采用不同的分选设备进行分选。一般来说,进入选煤厂的入选原煤粒度在 50 mm以下,经过脱泥筛 (3~1 mm) 脱泥,脱泥筛筛上物进入重介质旋流器、重介浅槽等重选设备,而脱泥筛下物则是粗煤泥的主要来源。粗煤泥通常粒度在 0.3~0.5 mm 以上,不适宜浮选处理。近年来,干扰床分选机由于具有能耗低、操作简单的优点,在选煤厂得到广泛推广应用。

一、国外研究现状

干扰床分选机的设计最初来源于水力分级机,主要用来对石英矿进行分级处理。20 世纪 60 年代,干扰床分选机最先进入煤炭洗选行业,20 世纪 80 年代初,英国开始在选煤厂大规模推广应用,经过不断完善,干扰床分选机的研究日臻成熟。目前,随着给料、给水以及排料等结构的成熟,各种新型的干扰床分选机出现在粗煤泥分选领域。主要干扰床分选机类型有:水力分级机 (Hydrosizer)、Hindered-bed separators、干扰床分选机 (Teetered Bed Sparators,即 TBS)、流化床分离器 (Fluidized bed separators)、Hindered-bed classifiers、Up-stream classification、水力浮选分选机 (Hydrofloat separator)、弗洛特克斯比重分级机 (Floatex Density Separator,即FDS)、crossflow separators、逆流式分选机 (Reflux Classifier,即 RC) 以及 ALL-FLUX。

1 、干扰床分选机

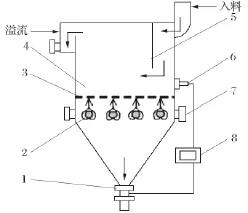

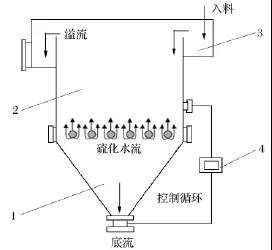

TBS 即干扰床分选机,Hindered-settling column、Linatex Hydrosizer等也属于此类。经典的TBS 通常由入料井、布水板、自动排料系统以及传感器等组成,主要适用于 3(2)~0.25 (0.15) mm 粒度的粗煤泥分选。TBS 的基本结构如图 1 所示。被选粗煤泥由分散装置进入分选腔内,在上升水流的作用下,矿浆在分选腔内充分分散并进行干扰沉降,低密度物料汇入溢流槽经溢流管排出,高密度物料通过底流排料阀门排出。

后来,研究者们在 TBS 分选悬浮液中加入了加重质并研究其对分选过程的影响。K. P. Galvin 等人在 1999 年进行了原煤、原煤 + 矿物质、原煤 + 矿物质 +加重质等在分选机的分选试验,结果表明:在较小的流化速率下,增加悬浮液密度能明显提高粗煤泥的分选效果。K. P. Galvin 等人在 2002 年将跳汰分选引入 TBS,研究了循环脉冲水流对于 TBS 的影响,试验证明:循环脉动水流对 TBS 分选效果影响有限,但一定程度上提高了细粒尾矿的分选效果。南非夸祖鲁纳塔尔大学的 L. Maharaj 等人在 2006 年制作了7 种不同孔径布水板的 TBS,并借助 fluent6.1 中的欧拉多相混合模型,模拟了液相中颗粒的相互作用,并提供了详细的流动图像。

1. 底流阀 2. 上升水流分散器 3. 分布盘 4. 干扰床5. 挡板 6. 密度探针 7. 上升水流入口 8. PID 控制器

图 1 TBS 基本结构示意

Fig. 1 Overall structural sketch of TBS

2 、水力浮选分选机

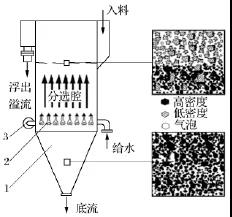

水力浮选分选机是 Erize 公司发明的干扰床分选机,结构如图 2 所示。该机适用于 +0.425 mm (35 目)的物料分选。与传统干扰床分选机不同,它具有浮选和重选双重功能。在分选过程中需要加入起泡剂,气泡选择性吸附在疏水性物料上。在分选腔内,由于干扰上升水流的作用,气泡和颗粒的速率差异明显变小,增加了气泡和颗粒的接触时间,提高了气泡与颗粒的黏附程度,从而增加了精矿产率。弗吉尼亚理工学院的 C. J. Barbee 等人使用水力浮选分选机进行了+0.425 mm 磷矿分选试验,并与标准柱形分选机进行对比试验,结果表明:相对于标准柱形分选机,水力浮选分选机具有 2 倍的处理能力,回收率也得到了提高,最大可达到 >98%。佛罗里达学院磷矿研究课题组的 ZHANG P 使用水力浮选分选机对细粒磷矿进行分选,精矿回收率达到 95% 以上,并与浮选对比,结果表明:精矿产率明显提高,并且精矿品位优于浮选精矿品位。

1. 脱水锥 2. 分配器 3. 闭路循环

Fig. 2 Overall structural sketch of Hydrof oat separator

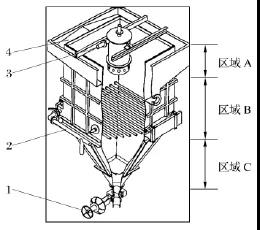

3 、弗洛特克斯比重分级机

FDS 又称弗洛特克斯比重分级机,是一种先进的干扰沉降分选机,其利用流化干扰床层,使得比重和形状不同的矿物颗粒得到分离。如图 3 所示,FDS分选机主要由 3 个区域 (区域 A、 B 和 C) 组成。入料矿浆切线给入料井 (入料井深入到分选腔的上端 1/3处),在分选腔底部均匀布置水管,水管均匀开孔,保证分选腔界面给水均匀。入料给入区域 A,由于上升水流的作用迅速扩散成流化床,颗粒在该区域进行沉降运动,轻的细颗粒上升至分选机上部区域被排出,重的粗颗粒沉降至底部锥形区域被排出。传感器布置在区域 B,控制着底流排放速率,密度切割点由上升水流控制。经试验研究,上升水流和床层压力是影响FDS 分级效果的主要因素,更适用于分级密度差异较大的物料,如铬铁矿和石英矿等。

1. 底流阀 2. 给水 3. 入料 4. 溢流槽

Fig. 3 Overall structural sketch of FDS

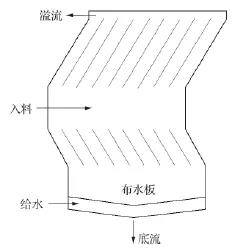

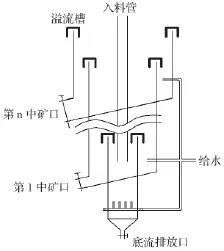

4 、逆流式分选机

RC 由澳大利亚 Newcastle 大学的 Galvin 课题组(2001—2011 年) 研制成功,主要用于粗煤泥分选,结构如图 4 所示。该分选机在 2008 年通过产学研合作,由澳大利亚 Ludowici MPE 有限公司生产制造,目前在国内塔山选煤厂及柳湾选煤厂等都有应用。与传统干扰床分选设备不同,RC 分选机在入料口上下方均设置有一组倾斜板。斜板增加了 RC 的沉降面积,并且每组斜板的下方形成了 2 个高密度的矿浆区域,为 RC 造了一个最佳的分选条件。相对于 TBS,RC 外形截面呈方形,较 TBS 复杂,体积庞大,冲洗、检修不方便,这是 RC 推广缓慢的一个主要原因。

图 4 逆流式分选机基本结构示意

5 横流式分选机

传统的给料方式由一个深入到分选腔 1/3 左右的给料管给入,给料呈喷射状进入到分选腔内,不利于水流的稳定性和整个分选过程。为此,Erize 公司发明了横流式分选机,其结构如图 5 所示。该机采用切线水平方向给料,降低了给料速度,有利于给料充分分散,减小对上升水流和分选过程的影响;同时在分选腔底部布置有带孔管网,提供上升水流,减少了入料分散需要的上升水流。J. N. Kohmuench 等人使用横流式分选机进行试验,并对过程工艺进行详细评价,结果表明:在较高的给料速率下,横流式分选机能保持较好的分选效果。

1. 脱水锥 2. 分选腔 3. 入料井 4. PID

Fig. 5 Overall structural sketch of Crossf ow separator

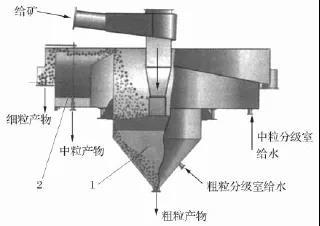

6 AFX 复式流化分级机

AFX 复式流化分级机由德国选矿学者研制,该机将分级效率高、分级粒度细、分级精度高及处理能力大等优点集于一体,主要用于细粒分级,亦可用于粗煤泥分选。AFX 复式流化分级机的上部呈圆筒状,下部呈圆锥状,结构如图 6 所示。AFX 分级机由 2 段给水,控制粗粒与中粒以及中粒与细粒的分级。在物料底部的锥形分级室进行分级,粗粒通过底流口排出,中粒和细粒通过溢流进入环形分级区。环形区域水流呈近似层流状态,细粒分级效率很高。

1. 粗粒分级室 2. 流化床给水网

Fig. 6 Overall structural sketch of AFX complex f uidized classif er

二、国内研究现状

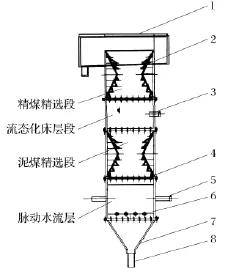

1. 精煤溢流管 2. 阻尼块 3. 入料管 4. 筛网5. 脉动水流管 6. 流体分布器 7. 底锥段 8. 底流管

Fig. 7 Overall structural sketch of damping pulse teetered bed separator

中国矿业大学 (北京) 刘文礼等人设计出了干扰床分选机系统,通过试验对其分选机理进行了阐述,并计算了不同粒度、颗粒的干扰沉降末速,从理论上对干扰床分选机颗粒沉降规律进行了研究。

黑龙江科技大学吕一波等人研制了流化床分选机,通过试验测得不同密度、不同粒级和不同形状参数颗粒的沉降末速,并研究了其对分选效果的影响。后来又通过对水流流量、入料管长度和入料浓度等结构参数及操作参数进行正交试验,得出了干扰床分选机的一些基本参数。

河南理工大学焦红光等人研制了阻尼脉动干扰床分选机,结构如图 7 所示,其主要特征是在分选机内设置阻尼块,并提供脉动水流,由于阻尼块产生涡流的作用使得物料分散更充分,借助床层中产生的脉动上升水流,使得分选效果大为改善。

中国矿业大学李延锋等人发明了多产品液固流化床分选分级设备,结构如图 8 所示。该设备与德国的 AFX 复合流化分级机结构类似,将若干段液固流化床自上而下串联而成,下部分选室直径最小,向上依次递增。该分选机床体高度较高,且结构较复杂。

目前 Φ3000 mm 的 XGR、CSS等不同型号的国产干扰床分选机在选煤厂得到应用,大直径(Φ3600mm 、Φ4500mm ) 干扰床分选机也在研制和推广中。

图 8 多产品液固流化床分选分级设备基本结构示意

三、结语

选煤厂中粗煤泥分选和回收工艺尤为重要,直接影响到精煤质量及选煤厂的经济效益。目前国内选煤厂粗煤泥分选工艺并不完善,干扰床分选机还有待广泛推广应用。现有的干扰床分选机对入料粒度范围、入料速度、给水速度及底流排放阀门控制等操作参数要求较为严格,在一定程度上制约了干扰床分选机的分选效果。

通过对上述干扰沉降设备结构特点进行分析可知,各类分选设备均有其适应性和局限性。基于干扰床分选机的基本结构,改进主要集中在入料位置和给料方式、均匀上升水流结构、腔体内布置倾斜板以及底流排放结构。大量研究表明,给水和给料是影响干扰床分选机分选指标的主要因素。然而就分选设备而言,应满足给料对分选上升流影响最小、给水稳定和分选效率高的要求,且分选精度高、适应性强、自动化程度高等应成为干扰床分选机最优的工艺性能。

目前的干扰床分选机应适应难选煤质。由于细粒煤质粒度变小、灰分增高,导致粗煤泥分选变难。可通过改进给料和给水装置,同时采用多段分选来提高分选精度。自动化程度有待提高。应提高自动排料系统的控制精度,减小检测元件灵敏度不高造成的排料延迟现象,降低底流对上升水流稳定性的影响。