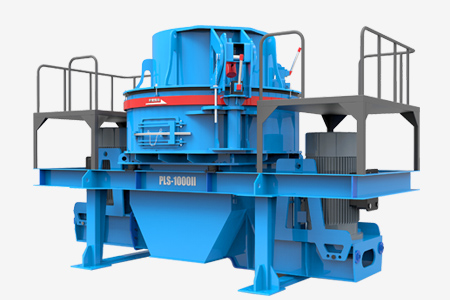

在设备运行过程中,操作人员应注意观察以下几个要点:

1.、电流表读数-观察其波动情况

电流大可能表明给料量过大,破碎腔或机座积料过量,排料斗堵塞,溢料调整不当,存在机械或电气故障。

电流小可能表明给料偏少,溢料调整不当,驱动皮带打滑,或电气故障。

双驱动电机的电流不相同可能表明驱动皮带张力不同,存在电气或机械故障。

2.、噪音等级

噪音升高可能表明破碎机主轴总成或电动机的状况不佳。

3、 振动

振动保护系统用以保护设备免受剧烈振动的影响(是否安装该系统以实物为准)。安装该系统后,在运行过程中如遇剧烈振动,此系统将自动停止设备的运行和/或发出警报声。在正常情况下,破碎机运行中时而带有轻微的振动,这是因为叶轮内部的积料在不断的更新而出现的暂时性的不平衡。如果产生持续或剧烈的振动应进行检查。一个常见的原因是叶轮耐磨体的损坏或叶轮内积料不均匀所致。如果是高频剧烈振动,则可能是由于叶轮锥套与叶轮轮毂配合不好所致。

4.、给料条件

若改变给料条件则可能需要对给料斗内的分料盘,溢料口闸板和挡板等进行

调整。给料湿度的增加可能会增加转子、破碎腔和机座内的积料量。通过观察破碎机的排料,操作人员通常会发现有关积料的问题。

若给料中水分含量较大,或者有大量的细物料,对于安装有反击板的破碎腔

来说,反击板可能会部分或全部地被物料覆盖,即便如此,仍然可以正常破碎。

若给料中含有过多的泥土,破碎腔内的积料可能会拥堵至叶轮,此时会影响

到正常的破碎,所以必须控制进料的含泥量。如果泥土含量无法控制,则需要定时用水对叶轮、破碎腔、底座内的积料进行冲洗,冲走积料。

5.、粉尘排放

给料时,不应有过多粉尘排放。如果破碎机排放粉尘,可能的原因是给料不足或进料斗的橡胶窗帘密封效果不佳。